Теория ректификации спирта и принцип работы ректификационной колонны. Делаем ректификационную колонну своими руками — пошаговая инструкция

Сегодня к получению хмельных напитков в домашних условиях люди относятся гораздо проще, чем каких-то пару десятилетий назад. Мы не видим в этом ничего зазорного, да и что уж там греха таить: многие из нас испытывают вполне обоснованный интерес к особенностям столь загадочного процесса. Именно поэтому мы решили посвятить своих читателей в «таинство», познав которое, можно гарантировать себе такое качество продукта, в котором никогда не будет уверенности у покупателей розничных торговых сетей.

viktor50 Пользователь FORUMHOUSE

Одно отравление суррогатом, на который можно нарваться в любом супермаркете, и на лечение может уйти значительно больше денег, чем на изготовление спиртовой колонны.

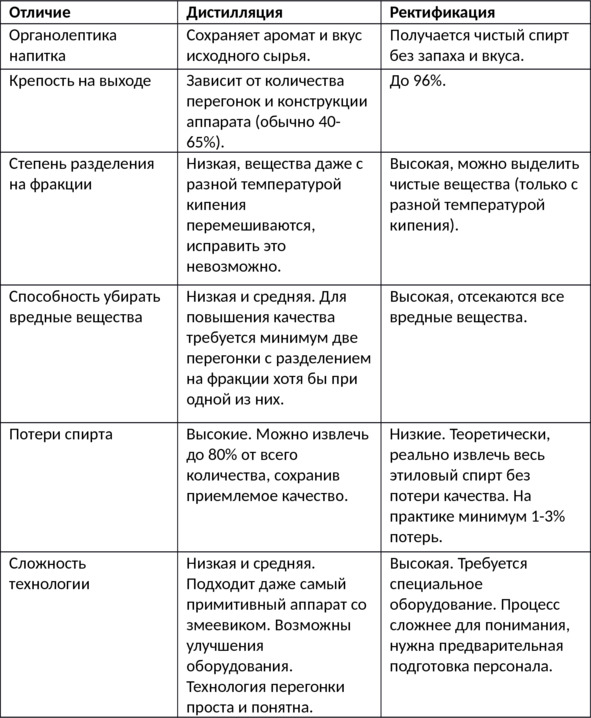

Дистилляция и ректификация: сущность процессов и отличия между ними

Дистилляция (distillatio) – в переводе с латыни – стекание по каплям. Физическая сущность процесса заключается в испарении жидкостей и последующей конденсации образовавшегося пара (большинство современных обывателей под дистилляцией понимают банальную перегонку, и они правы).

Ректификация (rectificatio) – в переводе с латыни – исправление. Суть процесса - в разделении многокомпонентных жидких смесей на составляющие. Подобная рассортировка возможна благодаря различной температуре кипения у разных компонентов (легкие фракции кипят при более низкой температуре, а тяжелые – при более высокой).

Выделить из «созревшей» браги продукт, пригодный к употреблению, можно посредством банальной дистилляции. Но в образовавшейся субстанции, представляющей собой спирт-сырец (самогон), будет содержаться огромное количество посторонних примесей, не лучшим образом влияющих на вкусовые качества напитка.

Глеваховод Пользователь FORUMHOUSE

Если просто дедовским методом сконденсировать пары в холодильнике (в охлаждаемом змеевике), то получим конденсат (дистиллят) всего того, что было в паре – самогон (мутный и с неприятным запахом).

Поэтому некоторые рано или поздно приходят к необходимости использовать более совершенные методы получения спиртосодержащих продуктов из домашнего сырья. Речь идет о ректификации.

Petrovich69 Пользователь FORUMHOUSE

Мы все проходили через этапы опыта и понимания: вначале возьмешь дистиллятор (универсальный и с укреплением), потом докупишь укрепляющие царги или тарельчатую колонну и только тогда начнешь получать качественный продукт. А так – одно баловство, трата времени и денег, не говоря о здоровье.

Создание ректификационной колонны себя оправдает – о наличии ядовитых соединений в конечном продукте можно будет не беспокоиться.

Канцерогенные примеси делятся на две разновидности:

- Легкие – эфиры, ацетон, высшие спирты и т. д. Легкие соединения еще называют «головами» - возможно, потому, что они обладают низкой температурой кипения (от 65°С) и покидают перегонную емкость первыми.

- Тяжелые – вода, сивушные масла и т. д. Тяжелые соединения называются «хвостами». Они покидают кипящую субстанцию последними (при более высокой температуре – от 85°С). При этом «хвосты» также нежелательно употреблять ввиду высокого содержания ядовитых примесей, но их вполне можно использовать в процессе последующей перегонки.

«Телом» называется продукт, из-за которого процесс ректификации, собственно, и затевается. Речь идет об этиловом спирте.

Температура кипения этилового спирта при атмосферном давлении 760 мм рт. ст. составляет 78,39°С. Этот показатель напрямую зависит от процентного содержания этанола в растворе. Также он может снижаться или повышаться пропорционально изменению атмосферного давления.

Если вы научитесь правильно настраивать рабочие параметры ректификатора, то у вас всегда будет возможность получать на выходе максимально очищенный спиртовой раствор, крепость которого приближена к 96%.

Краткий словарь

Прежде, чем продолжить изучение темы, рассмотрим ее основные понятия.

- Спиртовая колонна (СК) – устройство, позволяющее в домашних условиях получать этиловый спирт с высокой степенью очистки. Спиртовые колонны бывают двух типов: бражные колонны (БК) и ректификационные колонны (РК). Их принципиальное отличие состоит в качестве исходного сырья, предназначенного для перегонки. Так, бражная колонна, которую еще называют «пленочной», предназначена для прямой перегонки браги. В ее конструкции отсутствует специальный наполнитель (насадка), при этом она обладает ограниченной разделяющей способностью, не позволяющей получать продукт высокого качества. Более совершенной конструкцией обладает ректификационная колонна (РК), которую еще называют «насадочной». Благодаря специальному наполнителю (например, из нержавеющих металлических мочалок для мытья посуда), это устройство позволяет с высокой точностью отделять друг от друга имеющиеся фракции. В качестве сырья для ректификационной колонны используется спирт-сырец (обычный самогон), полученный методом дистилляции. Как показывает практика, только насадочная колонна позволяет получать продукт с максимальной степенью очистки. Поэтому, создавая устройство для получения этанола в домашних условиях, необходимо сосредоточиться на конструкции именно ректификационной (а не бражной) колонны.

- Флегма (конденсат) – продукты, сопровождающие процесс ректификации и обладающие более высокой температурой кипения, в сравнении с фракцией, отделяемой в текущий момент времени. Например, «тело» по отношению к «головам» можно считать флегмой. Также флегмой являются и «хвосты» (по отношению к «телу»).

- Перегонный куб – емкость ректификатора, в которой содержится перегоняемый спирт-сырец.

- Царга – рабочая часть ректификационной колонны, в которой происходит разделение исходного раствора на составляющие фракции.

- Недоректификат – продукт с высокой степенью очистки, получаемый путем перегона исходного сырья через спиртовую колонну.

Слово «недоректификат» может и не внушает доверия, но на самом деле получение недоректификата – это и есть наша конечная цель.

Листо Пользователь FORUMHOUSE

С двух выгонов делаем из самогона ректификат – ставим нижнюю трубку, после чего долго и терпеливо получаем спирт (недоректификат, точнее). Крепость у него – 96°, а запах (для сахарной браги) – вполне нормальный. Ничего не чистим, продукт итак получается вполне достойный. После него водку промышленную пить даже не хочется (на утро – как огурчик).

Крепость недоректификата, зачастую, недотягивает до показателя в 96%, при этом в нем могут присутствовать запахи исходного сырья. Тем не менее, продукт обладает высокой степенью очистки и соответствующим качеством.

Чем РК лучше дистиллятора

Преимущества ректификационной колонны опираются на конструктивные особенности этого устройства. РК позволяет последовательно и с высокой степенью эффективности отделять «головы» от «тела», а «тело» от «хвостов». Принцип ее действия строится на физическом эффекте тепломассообмена, заключающимся в непрерывном смешивании восходящих паров и стекающей вниз флегмы.

Процесс тепломассообмена происходит в специальном элементе РК, который называется трубой ректификатора. Горячий пар забирает из флегмы те фракции, которые обладают более низкой температурой кипения (как правило, это спирты и другие легко испаряемые соединения). При этом стекающая вниз флегма забирает из пара все то, что обладает более высокой температурой кипения (вода, сивушные масла и т. д.).

Для того чтобы процесс протекал более интенсивно, ректификационная царга заполняется специальной насадкой (наполнителем), увеличивающим площадь контакта различных фракций. В итоге в любой момент времени в узел отбора дистиллята поступают лишь самые легкие химические соединения.

Глеваховод Пользователь FORUMHOUSE

Если производить отбор достаточно медленно, то вначале в дистилляте будут самые легкокипящие фракции: эфиры, ацетоны, высшие спирты. Это "головы", и пить их нельзя. Зато они идут в омыватель для стекол. Потом пойдет спирт – "сердце" продукта. Потом появятся: сивуха, вода и прочие тяжелокипящие фракции ("хвосты"). В них есть большая доля спирта. Их собирают и добавляют в брагу при следующем перегоне, чтобы выжать остатки спирта.

С помощью укрепляющей колонны невозможно получить чистый спирт. Сердце, так или иначе, будет содержать примеси. Это будет не спирт, а крепкий и очищенный самогон. Чем колонна лучше, тем самогон крепче и чище.

Что касается обычного дистиллятора: с его помощью практически невозможно достичь четкого разделения фракций. Но это устройство можно использовать для получения спирта-сырца, из которого впоследствии (методом перегона через насадочную колонну) можно получать качественный и очищенный продукт. Так будет гораздо практичнее, и многие пользователи нашего портала давно освоили подобный способ получения недоректификата.

Глеваховод

Назначение моей колонки на скороварке несколько другое, нежели перегонка браги (не те масштабы). Она нужна для укрепления дистиллята при перегонке джина и самбуки.

Прямая перегонка браги с помощью РК, конечно, возможна. Но процесс этот будет медленный, хлопотный и постоянно грозящий засорением насадки кипящей брагой. К тому же, в случае прямой перегонки есть опасность получения недоректификата, который будет сверх нормы «обогащен» альдегидами. Именно поэтому для получения качественного продукта предпочтительнее прибегнуть к двойному перегону, используя для первого перегона дистиллятор.

Это была теория. О конструкции и об особенностях работы с этим устройством мы поговорим во второй части настоящей статьи, содержание которой основано на рекомендациях наших пользователей - следите за обновлениями на портале!

Если вы уже сейчас желаете ознакомиться с опытом пользователей FORUMHOUSE, сумевших добиться успехов в создании всевозможных , вам нужно посетить соответствующий раздел нашего портала. Также загляните в раздел - уже скоро они пригодятся для праздничного застолья, как и заготовки , о которых расскажет наше видео.

Ректификационная колонна

Промышленные ректификационные колонны

Ректификационная колонна - аппарат, предназначенный для разделения жидких смесей, составляющие которых имеют различную температуру кипения. Классическая колонна представляет собой вертикальный цилиндр с контактными устройствами внутри. Ректификация (от лат. rectus- прямой и facio- делаю) - это тепломассообменный процесс, в результате которого конденсация составляющих пара происходит раздельно.

Промышленное применение

Ректификация известна с начала XIX века как один из важнейших технологических процессов главным образом спиртовой и нефтяной промышленности. В настоящее время ректификацию все шире применяют в самых различных областях химической технологии, где выделение компонентов в чистом виде имеет весьма важное значение (в производствах органического синтеза, изотопов, полимеров, полупроводников и различных других веществ высокой чистоты). Ректификация - это процесс многократного испарения и конденсации, в ходе которого исходная смесь разделяется на 2 или более компонентов, и паровая фаза насыщается легколетучим (низкокипящим) компонентом(тами), а жидкая часть смеси насыщается тяжелолетучим (высококипящим) компонентом(тами).

Принцип работы

Упрощенная технологическая схема непрерывной ректификации

Исходная смесь, нагретая до температуры питания t f в паровой, парожидкостной или жидкой фазе поступает в колонну в качестве питания (G f). Зону, в которую подаётся питание, называют эвапорационной, так как там происходит процесс эвапорации - однократного отделения пара от жидкости.

Пары поднимаются в верхнюю часть колонны, охлаждаются и конденсируются в холодильнике-конденсаторе и подаются обратно на верхнюю тарелку колонны в качестве орошения. Таким образом в верхней части колонны (укрепляющей) противотоком движутся пары (снизу вверх) и стекает жидкость (сверху вниз).

Стекая вниз по тарелкам, жидкость обогащается высококипящими компонентами, а пары, чем выше поднимаются в верх колонны, тем более обогащаются легкокипящими компонентами. Таким образом, отводимый с верха колонны продукт обогащен легкокипящим компонентом. Продукт, отводимый с верха колонны, называют дистиллятом. Часть дистиллята, сконденсированного в холодильнике и возвращённого обратно в колонну, называют орошением или флегмой. Отношение количества возвращемой в колонну флегмы и количества отводимого дистиллята называется флегмовым числом.

Для создания восходящего потока паров в кубовой (нижней, отгонной) части ректификационной колонны часть кубовой жидкости направляют в теплообменник, образовавшиеся пары подают обратно под нижнюю тарелку колонны.

Таким образом, в кубе колонны создается 2 потока: 1 поток - жидкость, стекающая с верха (из зоны питания+орошение) 2 поток - пары, поднимающиеся с низа колонны.

Кубовая жидкость, стекая сверху вниз по тарелкам, обогащается высококипящим компонентом, а пары обогащаются легкокипящим компонентом.

(И. А. Александров Ректификационные и абсорбционные аппараты, Химия, Москва, 1971)

В случае, если разгоняемый продукт состоит из двух компонентов, конечными продуктами являются дистиллят, выходящий из верхней части колонны и кубовый остаток (менее летучий компонент в жидком виде, вытекающий из нижней части колонны). Ситуация усложняется, если необходимо разделить смесь, состоящую из большого количества фракций. В этом случае используются аппараты, подобные изображённому на картинке.

Разновидности

Ректификационные установки по принципу действия делятся на периодические и непрерывные. В установках непрерывного действия разделяемая сырая смесь поступает в колонну и продукты разделения выводятся из неё непрерывно. В установках периодического действия разделяемую смесь загружают в куб одновременно и ректификацию проводят до получения продуктов заданного конечного состава.

Конструкции

Промышленные ректификационные колонны могут достигать 80 метров в высоту и более 6,0 метров в диаметре. В ректификационных колоннах в качестве контактных устройств применяются тарелки, которые дали название химическому термину, и насадки. Насадка, заполняющая колонну, может представлять собой металлические, керамические, стеклянные и другие элементы различной формы. Конденсация осуществляется на развитой поверхности этих элементов.

Согласно ряду нормальных диаметров колонные аппараты изготавливают диаметрами: 0,4 м 0,6 м 0,8 м 1,0 м 1,2 м 1,4 м 1,6 м 1,8 м 2,0 м 2,2 м 2,4 м 2,6 м 2,8 м 3,0 м 3,2 м 3,4 м 3,6 м 3,8 м 4,0 м 4,5 м 5,0 м 5,5 м 6,0 м 6,4 м 7,0 м 8,0 м

Литература

И. А. Александров Ректификационные и абсорбционные аппараты, Химия, Москва, 1971

| Дистилляция | ||

|---|---|---|

| Теория | Закон Рауля · Закон Дальтона · Законы Коновалова · Теоретическая тарелка · Парциальное давление |  |

| В промышленности | Ректификационная колонна | |

| В лаборатории | Роторный испаритель | |

| Разновидности | Сухая перегонка · Вакуум-дистилляция · Паровая дистилляция | |

Wikimedia Foundation . 2010 .

Смотреть что такое "Ректификационная колонна" в других словарях:

ректификационная колонна - [ГОСТ 16332 70] Тематики аппаратура колонная …

ректификационная колонна - rektifikavimo kolona statusas T sritis chemija apibrėžtis Kolona, kurioje vyksta rektifikavimas. atitikmenys: angl. rectifying column rus. ректификационная колонна … Chemijos terminų aiškinamasis žodynas

ректификационная колонна - rektifikavimo kolona statusas T sritis Energetika apibrėžtis Aparatas, perskiriantis nevienodą virimo temperatūrą turinčių skysčių mišinius. Dažniausiai vartojama nuolatinio veikimo lėkštinė rektifikacinė kolona – cilindras, kurio viduje… … Aiškinamasis šiluminės ir branduolinės technikos terminų žodynas

ректификационная колонна - установка ректификации в виде вертикального полого цилиндра, внутри которого размещены тарелки с устройствами для испарения жидкости и конденсации пара; Смотри также: Колонна экстракционная колона дистилляционная колона … Энциклопедический словарь по металлургии

ректификационная колонна - спиртовая колонна … Cловарь химических синонимов I

ректификационная колонна со смоченной поверхностью - поверхностно контактная колонна — Тематики нефтегазовая промышленность Синонимы поверхностно контактная колонна EN wetted surface column … Справочник технического переводчика

ректификационная колонна (для фракционированной перегонки) - — Тематики нефтегазовая промышленность EN fractionating tower … Справочник технического переводчика

ректификационная колонна Видмера - — Тематики нефтегазовая промышленность EN Widmer column … Справочник технического переводчика

ректификационная колонна с вращающейся лентой - — Тематики нефтегазовая промышленность EN rotating band distilling column … Справочник технического переводчика

ректификационная колонна с вращающимися концентрическими трубками - — Тематики нефтегазовая промышленность EN rotating concentric tube distilling column … Справочник технического переводчика

Опытные самогонщики знакомы с множеством видов самогонных аппаратов, но выше всех их они ставят ректификационную колонну. Да, ее сложно изготовить самостоятельно и также сложно использовать в домашних условиях, но что мешает купить колонну промышленного изготовления? Благо на рынке различных моделей ректификационных колонн очень много.

Но одной покупки для получения хорошего продукта недостаточно. Самогонщик должен знать, как устроена ректификационная колонна и принципы ее работы. Эта статья поможет узнать об этом.

Под дистилляцией понимает процесс перегона перебродившей смеси в летучие компоненты, которые затем конденсируются и превращаются в самогон. Этот процесс по своей сути примитивен. Вода закипает при 100 ° С, а спирт начинает испаряться при 78 ° С. Достаточно нагревать брагу, но не доводить до кипения, чтобы спирт начал испаряться. После этого он конденсируется в виде самогона. Полученный продукт снова можно перегнать, чтобы получить еще более крепкий самогон.

Примечателен тот факт, что в примитивных ректификационных аппаратах первые 100 мл самогона обладают наибольшей крепостью. Однако, помимо высокого содержания спирта в этой жидкости очень много вредных веществ:

- Летучих кислот.

- Эфиров.

- Альдегидов.

По этой причине опытные самогонщики первые миллилитры ректификационного спирта выливают или используют как средство для розжига. Пить этот раствор очень опасно для здоровья

.

По этой причине опытные самогонщики первые миллилитры ректификационного спирта выливают или используют как средство для розжига. Пить этот раствор очень опасно для здоровья

.

Первые 100 г дистиллята, полученного в домашних условиях, называются головой.

При ректификации спирта в перегонном кубе концентрация спиртовых паров при нагревании постепенно уменьшается. Определить уровень снижения спиртовых паров можно по температуре спиртовой колонне. Не стоит ждать, когда она сильно нагреется. Тогда из перегонного куба начнет испаряться вода.

На завершающем этапе ректификации появляется еще одна непригодная для употребления часть спирта. Речь идет о хвостах, содержащих метанол и сивушные масла. Узнать хвост можно по неприятному запаху. Он появляется тогда, когда крепость самогона на выходе из ректификационной колонны падает до 40%. Хвосты вовсе не обязательно выливать. Их можно перегнать повторно.

Виды дистилляции

Этот процесс бывает 2-х видов:

- Простая.

- Фракционная.

При простой дистилляции головы и хвосты не отсекаются. Оставшаяся после ректификации в перегонном кубе брага обычно называется бардой, реже кубовым остатком. Полученный продукт – дистиллятом. В таком продукте процентное содержание спирта обычно не превышает 30%. Количество вредных примесей в таком самогоне значительно превышает норму. Поэтому он требует .

Фракционная дистилляция называется так потому, что из выходящий их самогонного аппарата продукт делится на 3 части:

- Голова.

- Сердце.

- Хвост.

Первую и третью части отсекают. Остается вторая часть, пригодная к употреблению. Ее крепость может колебаться от 50 до 70%. Качество такого продукта относительно высокое.

Дистилляция и ректификация суть одно и то же. Вот только при использовании полноценной ректификационной колонны на выходе получается не дистиллят, а этиловый спирт.

Дистилляция и ректификация суть одно и то же. Вот только при использовании полноценной ректификационной колонны на выходе получается не дистиллят, а этиловый спирт.

Ректификационная колонна для самогонного аппарата позволяет разделить бражный спирт на составные части и получить на выходе чистый продукт без запаха, присущего сивушным маслами, ацетону и метанолу.

Благодаря ректификатору самогонщик может в домашних условиях своими руками изготавливать настойки и другие алкогольные напитки, по качеству не уступающие тем, что продаются в магазинах.

Естественно, ректификационную колонну можно использовать в качестве простого дистиллятора, для получения обычного самогона.

Главное отличие дистилляции от ректификации заключается в характеристиках конечного продукта. Ректификатор позволяет получить чистый спирт, но для него нужен спирт-сырец. Последний можно получить только перегоном браги в самогонном аппарате. То есть, ректификатор и самогонный аппарат должны использоваться вместе.

Также следует понимать, что из самогонного аппарата получается продукт, обладающий вкусом и запахом исходного сырья, ректификационная колонна выдает спирт с нейтральным вкусом и запахом.

Принцип работы ректификационной колонны

Схему ректификационной колонны можно найти в интернете. Согласно ей, ректификатор состоит из следующих частей:

- Испарительный куб, в котором хранится и нагревается сырье.

- Колонна, внутри которой за счет специальной насадки происходят процессы тепломассообмена.

- Дефлегматор.

- Узел отбора дистиллята в ректификационной колонне.

Чтобы понять устройство ректификационной колонны нужно понять принцип работы каждого ее элемента.

Это емкость для хранения и нагрева браги или дистиллята. При нагреве кубовая жидкость

испаряется и потихоньку поднимается вверх по колонне. В верхней части ректификатора происходит разделение жидкости на отдельные фракции.

Это емкость для хранения и нагрева браги или дистиллята. При нагреве кубовая жидкость

испаряется и потихоньку поднимается вверх по колонне. В верхней части ректификатора происходит разделение жидкости на отдельные фракции.

Нередко куб является основанием колонны. Его можно нагревать как на газовой, так и на электрической плите. В некоторых моделях куба используется нагревательный элемент – ТЭН.

При изготовлении спирта в перегонном кубе изначально перегоняется брага. Так можно получить спирт сырец, необходимый для последующей ректификации.

Куб, изготовленный в промышленных условиях, обязательно имеет встроенный термометр, позволяющий контролировать температуру браги. Как правило, сырье в кубе сначала нагревают до 70 ° С и только после этого подают в колонну охлаждающую жидкость.

Царга

Это центральная часть колонны , в которой происходят процессы темпломассобмена.

Ее работа выглядит следующим образом:

- Брага в кубе начинает испаряться и поднимается вверх по колонне, в верхней части которой установлен холодильник.

- Дефлегматор обеспечивает конденсацию спиртовых паров.

- Полученный дистиллят после конденсации спускается вниз по спиртовой колонне.

- Во время опускания дистиллят сталкивает с паром. Происходит тепломассобмен, в результате которого в верхнюю часть колонны поднимается наиболее испаряемая часть фракции.

- Она конденсируется и уходит в канал отбора.

Укрепляющая колонна может состоять из нескольких царг. Кроме того, нужно учитывать тот факт, что при увеличении высоты колонны процессы тепломассобмена становятся более активными. Это позволяет получить на выходе более ректификованный спирт.

Существует разновидность этого устройства под названием «торнадо». Она отличается от обычного ректификатора тем, что ее стенки подогреваются. Такой подход заставляет флегму испаряться непосредственно со стенок до момента контакта с холодильником. Это позволяет ускорить процесс ректификации и получить более чистый продукт.

Ректификационная насадка

Она состоит из 2-х частей:

Современные ректификационные колонны нередко оснащаются автоматическими блоками управления ректификацией. Этот прибор позволяет по заданной программе отделять хвостовую и пищевую части. В результате самогонщик может не сидеть все время около самогонного аппарата и делать отбор своими руками. Аппарат, благодаря БУРу сделает все сам.

Можно ли сделать полноценную ректификационную колонну своими руками?

Сделать самогонный аппарат с ректификационной колонкой можно в домашних условиях. Но стоит ли это делать? Экономия средств будет незначительной. Кроме того, из-за того, что дома сложно выдержать все необходимые параметры можно столкнуться с захлебыванием домашнего аппарата во время производства ректификатного спирта.

Происходит это из-за несоблюдения геометрических параметров устройства, в результате чего максимальная скорость движения пара превышается. Это приводит к скоплению жидкости в центральной части колонны, в результате чего тепломассобменные процессы прекращаются. Давление внутри царги растет. Самогонщик начинает слышать бульканье внутри аппарата.

К этой проблеме , кроме конструктивных недостатков, могут приводить следующие причины:

- Излишний нагрев самогонного аппарата.

- Переполнение перегонного куба.

- Засорение нижней части укрепляющей колонны.

- Перегонка в условиях низкого атмосферного давления.

Чтобы избежать этих проблем, ректификационный аппарат лучше купить, чем делать своими руками.

Внимание, только СЕГОДНЯ!

2.2. Устройство и действие ректификационных колонн,

Ректификация простых и сложных смесей осуществляется в колоннах периодического или непрерывного действия.

Колонны периодического действия применяют на установках малой производительности при необходимости отбора большого числа фракций и высокой четкости разделения. Классическая схема такой установки указана на рис. 4. Сырье поступает в перегонный куб 1 на высоту около 2/3 его диаметра, где происходит подогрев глухим паром. В первый период работы ректификационной установки отбирают наиболее летучий компонент смеси, например бензольную головку, затем, повышая температуру перегонки, компоненты с более высокой температурой кипения (бензол, толуол и т.д.). Наиболее высококипящие компоненты смеси остаются в кубе, образовывая кубовый остаток. По окончанию процесса ректификации этот остаток охлаждают и откачивают. Куб вновь заполняется сырьем и ректификацию возобновляют. Периодичностью процесса обусловлены больший расход тепла и меньшая производительность установки. Далее на рисунке: 2 - ректификационная колонна, 3 - конденсатор-холодильник, 4 - аккумулятор, 5 - холодильник, 6 - насосы.

Установка непрерывного действия лишена многих указанных недостатков. Принципиальная схема такой установки показана на рис.5. Сырье через теплообменник 1 поступает в подогреватель 2 и далее на разные уровни ректификационной колонны 3. Нижние фракции разогревают в кипятильнике 4 и сбрасывают обратно в ректификационную колонну. При этом самая тяжелая часть выводится из кипятильника в низ колонны и вместе с жидким осадком на дальнейшую переработку тяжелых фракций. А легкие фракции сверху в конденсатор-холодильник 5, и далее из аккумулятора 6 частично назад в колонну для орошения, а частично - в дальнейшую переработку легких фракций.

Установка непрерывного действия лишена многих указанных недостатков. Принципиальная схема такой установки показана на рис.5. Сырье через теплообменник 1 поступает в подогреватель 2 и далее на разные уровни ректификационной колонны 3. Нижние фракции разогревают в кипятильнике 4 и сбрасывают обратно в ректификационную колонну. При этом самая тяжелая часть выводится из кипятильника в низ колонны и вместе с жидким осадком на дальнейшую переработку тяжелых фракций. А легкие фракции сверху в конденсатор-холодильник 5, и далее из аккумулятора 6 частично назад в колонну для орошения, а частично - в дальнейшую переработку легких фракций.

В зависимости от числа получаемых продуктов различают простые и сложные ректификационные колонны. В первых при ректификации получают два продукта, например бензин и полумазут. Вторые предназначены для получения трех и более продуктов. Они представляют собой последовательно соединенные простые колонны, каждая из которых разделяет поступающую в нее смесь на два компонента.

В каждой простой колонне имеются отгонная и концентрационная секции. Отгонная, или отпарная, секция расположена ниже ввода сырья. Тарелка, на которую подается сырье для разделения, называется тарелкой питания. Целевым продуктом отгонной секции является жидкий остаток. Концентрационная, или укрепляющая, секция расположена над тарелкой питания. Целевым продуктом этой секции являются пары ректификата. Для нормальной работы ректификационной колоны обязательны подача орошения наверх концентрационной секции колонны и ввод тепла (через кипятильник) или острого водяного пара в отгонную секцию.

В зависимости от внутреннего устройства, обеспечивающего контакт между восходящими парами и нисходящей жидкостью (флегмой), ректификационные колонны делятся на насадочные, тарельчатые, роторные и др. В зависимости от давления они делятся на ректификационные колонны высокого давления, атмосферные и вакуумные. Первые применяют в процессах стабилизации нефти и бензина, газофракционирования на установках крекинга и гидрогенизации. Атмосферные и вакуумные ректификационные колоны в основном применяют при перегонке нефтей, остаточных нефтепродуктов и дистилляторов.

В зависимости от внутреннего устройства, обеспечивающего контакт между восходящими парами и нисходящей жидкостью (флегмой), ректификационные колонны делятся на насадочные, тарельчатые, роторные и др. В зависимости от давления они делятся на ректификационные колонны высокого давления, атмосферные и вакуумные. Первые применяют в процессах стабилизации нефти и бензина, газофракционирования на установках крекинга и гидрогенизации. Атмосферные и вакуумные ректификационные колоны в основном применяют при перегонке нефтей, остаточных нефтепродуктов и дистилляторов.

Для равномерного распределения паров и жидкости в насадочных колоннах - 1 (рис. 6.) в качестве насадки - 2 применяют шары, призмы, пирамиды, цилиндры из различных материалов (обычно из прессованной угольной пыли) с наружным диаметром от 6 до 70 мм и отношением площади поверхности к объему от 500. Насадку помещают насыпом на специальные тарелки - 4 с отверстиями для прохождения паров и стекания флегмы - 3. Целью применения насадки является повышение площади соприкосновения флегмы и паров для взаимного обогащения. Для правильной работы насадочной колонны очень важно равномерное распределение стекающей флегмы и паров по всему поперечному сечению колонны. Этому благоприятствует однородность тела насадки, максимально возможная скорость восходящего потока паров, равномерно распределенные слои насадки и строгая вертикальность колонны. На практике достигнутое вначале равномерное распределение паров и флегмы нарушается, т. к. пар стремится оттеснить жидкость к стенкам колонны и перемещаться через центр насадки. В связи с этим насадка и разбивается на несколько слоев, а тарелки, на которых размещается насадка, имеют специальную конструкцию, позволяющую снова равномерно перераспределять потоки после каждого слоя насадки. Эффективность использования насадочных колонн очень высока но есть и неудобства: насадку периодически приходится изымать из колоны с целью очищения от смолистых частиц со временем покрывающих насадку и ухудшающих ее смачиваемость, к тому же применение насадочных колонн выдвигает очень жесткое требование выдержки определенного давления пара и количества поступающей флегмы. В случае падения давления пара в колонне происходит ускорение стекания флегмы и резкое уменьшение площади соприкосновения пара и жидкости. В случае превышения давления пара замедляется стекание флегмы, что приводит к ее скоплению в верхних слоях насадки и запиранию паров в нижней части колонны («захлебыванию» колонны). Это приводит к еще большему повышению давления пара в нижней части колонны, и, в критический момент, прорыв пара сквозь флегму в верхнюю часть колонны. Следствием «захлебывания» колонны также является резкое уменьшение площади соприкосновения пара и жидкости.

В тарельчатых колоннах 1 (рис. 7) для повышения площади соприкосновения потоков пара и флегмы применяют вместо насадки большое число тарелок специальной конструкции. Флегма стекает с тарелки на тарелку по спускным трубам 3, причем перегородки 4 поддерживают постоянный уровень слоя жидкости на тарелке. Этот уровень позволяет постоянно держать края колпаков 2 погруженными во флегму. Перегородки пропускают для стока на следующую тарелку лишь избыток поступающей флегмы. Принципом действия тарельчатой колонны является взаимное обогащения паров и флегмы за счет прохождения под давлением паров снизу вверх сквозь слой флегмы на каждой тарелке. За счет того, что пар проходит флегму в виде мельчайших пузырьков площадь соприкосновения пара и жидкости очень высока.

В тарельчатых колоннах 1 (рис. 7) для повышения площади соприкосновения потоков пара и флегмы применяют вместо насадки большое число тарелок специальной конструкции. Флегма стекает с тарелки на тарелку по спускным трубам 3, причем перегородки 4 поддерживают постоянный уровень слоя жидкости на тарелке. Этот уровень позволяет постоянно держать края колпаков 2 погруженными во флегму. Перегородки пропускают для стока на следующую тарелку лишь избыток поступающей флегмы. Принципом действия тарельчатой колонны является взаимное обогащения паров и флегмы за счет прохождения под давлением паров снизу вверх сквозь слой флегмы на каждой тарелке. За счет того, что пар проходит флегму в виде мельчайших пузырьков площадь соприкосновения пара и жидкости очень высока.

Конструкции тарелок разнообразны. Применяют сетчатые, решетчатые, каскадные, клапанные, инжекционные и комбинированные тарелки. Конструкцию тарелок выбирают исходя из конкретных технологических требований (степень четкости разделения фракций, требование к интенсивности работы, необходимость изменения внутренней конструкции колонны, частота профилактических и ремонтных работ и др.)

В некоторых процессах переработки нефти (например переработка с попутным отделением воды (паров), переработка с предварительным отделением тяжелейших фракций нефти) применяют роторные колонны 1 (рис. 8) с высокой производительностью. Тарелки такой колонны представляют собой конические щитки с углом наклона 40°, с чередованием тарелок закрепленных к стенкам колонны - 2 и тарелок закрепленных к центральному вращающемуся валу - 3.  Таким образом вращающиеся тарелки чередуются с неподвижными. Вращение тарелок происходит от привода - 4 со скоростью 240 об/мин. Флегма спускается сверху- 5 по неподвижной тарелке и у центра переливается на нижележащую вращающуюся тарелку. Под влиянием центробежной силы флегма перемещается по вращающейся тарелке вверх до ее периферии и в виде сплошной кольцевой пленки переходит на стенки корпуса колонны и дальше - на низлежащую тарелку. Далее процесс повторяется. Пары движутся сквозь флегму противотоком. К тому же большое количество флегмы постоянно находится во взвешенном состоянии, что приводит к высокой испаряемости самой флегмы. Расстояние между тарелками всего 8 – 10 мм, что позволяет строить очень компактную колонну с высоким (свыше 85%) КПД. В колонну вводится подогретое сырье, необходимая температура которого поддерживается нагревателем - 6. Указанная конструкция очень удобна в использовании, практически не требует ремонта и профилактических работ, долговечна и не столь чувствительна к изменениям температур и давления исходных компонентов.

Таким образом вращающиеся тарелки чередуются с неподвижными. Вращение тарелок происходит от привода - 4 со скоростью 240 об/мин. Флегма спускается сверху- 5 по неподвижной тарелке и у центра переливается на нижележащую вращающуюся тарелку. Под влиянием центробежной силы флегма перемещается по вращающейся тарелке вверх до ее периферии и в виде сплошной кольцевой пленки переходит на стенки корпуса колонны и дальше - на низлежащую тарелку. Далее процесс повторяется. Пары движутся сквозь флегму противотоком. К тому же большое количество флегмы постоянно находится во взвешенном состоянии, что приводит к высокой испаряемости самой флегмы. Расстояние между тарелками всего 8 – 10 мм, что позволяет строить очень компактную колонну с высоким (свыше 85%) КПД. В колонну вводится подогретое сырье, необходимая температура которого поддерживается нагревателем - 6. Указанная конструкция очень удобна в использовании, практически не требует ремонта и профилактических работ, долговечна и не столь чувствительна к изменениям температур и давления исходных компонентов.

Расчет величины затрат необходимых для внедрения этого проекта в производство. Оценить изменение себестоимости продукции получаемой в цехе первичной переработки нефти и получения битума. В цехе установлено две печи: для нагрева нефти П-1 и для подогрева мазута и пара П-3, после реконструкции должна быть установлена печь, которая полностью заменит обе печи П-1 и П-3. Производительность печи по...

Качестве сырья можно использовать бензины (для получения сжиженного газа); керосино-соляровые фракции и вакуумные дистилляты (для получения бензина, реактивного и дизельного топлив); остаточные продукты переработки нефти (для получения бензина и реактивного и дизельного топлива); гачи и парафины (для получения высокоиндексных масел); высокосернистые нефти, сернистые и высокосернистые мазуты (для...

Процессы разделения нефти на фракции, когда используются ее потенциальные возможности по ассортименту, количеству и качеству получаемых продуктов и полупродуктов - перегонка нефти; ко вторичным относят процессы деструктивной переработки нефти и очистки нефтепродуктов, предназначенные для изменения ее химического состава путем термического и каталитического воздействия. При помощи этих методов...

Ректификационная колонна разработана почти 200 лет назад и за свою историю исправно послужила людям для получения очищенных жидкостей различного типа.

Основное назначение такой установки – это промышленное производство (нефтепереработка, химическая индустрия, нефтехимия, пивоварение и т.д.). В быту небольшие устройства активно используют любители качественного самогона. Покупные или самодельные колонны позволяют получить практически чистый спирт в домашних условиях.

В быту небольшие устройства активно используют любители качественного самогона. Покупные или самодельные колонны позволяют получить практически чистый спирт в домашних условиях.

Как работает это устройство подробно рассмотрим в данной статье.

Ректификационный аппарат колонного типа или просто ректификационная колонна представляет собой вертикально установленный цилиндр, внутри которого с помощью различных устройств и узлов достигается очистка жидкостей.

Важно! Механизм очистки основывается на процессе ректификации, т.е. разделении многокомпоненных смесей в результате теплового и массового обмена контактирующих потоков пара и жидкости.

Любая жидкость неоднородного состава представляет собой смесь нескольких компонентов.

Так самогон является смесью этилового и других спиртов, эфиров, альдегидов, сивушных масел и других веществ:

- Каждый компонент имеет свою температуру кипения и удельный вес.

- По последнему показателю производится распределение на легкие и тяжелые фракции.

- При нагревании до температуры кипения жидкость превращается в пар, который также характеризуется разным удельным весом, определяющим их летучесть.

- Жидкости с низкой температурой кипения (низкокипящие) выделяет легколетучий пар, а высококипящие компоненты – труднолетучие пары.

Процесс ректификации основывается на противоположном направлении потоков пара и жидкости (флегмы, образующейся в результате конденсации пара), что видно на схеме.

Пар устремляется вверх, а жидкость скатывается вниз. Эти естественные потоки в вертикальном цилиндре контактируют друг с другом, что по законам физики сопровождается тепловым и массовым обменом, стремящимся уравновесить систему.

- Пар, поднимаясь по трубе, обогащается легколетучими компонентами, теряя более тяжелые, труднолетучие ингредиенты, которые растворяются и конденсируются в менее нагретой жидкости и устремляются вместе с ней вниз.

- При достаточной высоте цилиндра до верха должен дойти только один, самый легколетучий пар.

- Здесь его можно искусственно конденсировать, превращая в однородную жидкость.

- Жидкость, стекаемая в нижнюю часть, опять подвергается разогреву, и стартует новый цикл ректификации.

Таким образом, обеспечивается многократность процесса, что позволяет, в конце концов, максимально очистить всю жидкость, выделив наиболее легкую фракцию. В нефти это бензин, в самогоне – этиловый спирт.

Принцип работы

Ректификационная колонна позволяет реализовать процесс ректификации на практике. Конструктивно она представляет собой цилиндр, в котором располагается куб, куда подается и где разогревается жидкость, и дефлегматор, где образуется жидкий конденсат (флегма).

Кроме того, предусматриваются контактные элементы, обеспечивающие процесс конденсации, сбора жидкости и повторного испарения.

Работает ректификационная колонна следующим образом:

- Куб заполняется исходным сырьем (примерно на 2/3 объема) и разогревается до температуры кипения жидкости.

- Испарение поднимается вверх, а встретившись с дефлегматором, частично конденсируется, превращаясь в флегму, которая стекает по стенкам цилиндра вниз.

- Данный процесс по мере подъема пара по цилиндру происходит несколько раз, причем вначале конденсируются наиболее тяжелые фракции. До верха колонны доходит самая легкая фракция.

- Во время работы установки, в ее цилиндре одновременно находятся пары, флегма, исходное сырье и очищенный, конечный продукт. Пары и флегма создают взаимнопротивоположные потоки.

- В начальный период (до стабилизации процесса) рекомендуется не производить отбор конечного продукта, который обогащает флегму и ускоряет достижения равновесного режима тепломассообмена.

Справка! Эффективность работы колонны можно выразить флегмовым числом, т.е. отношением объема флегмы к количеству отводимого готового продукта.

Для стабильной работы установки этот показатель поддерживается на уровне 3, что обеспечивает при обороте не более 25% очищенной жидкости.

Флегма, опустившись вниз, опять нагревается до кипения. Очередная порция пара поднимается вверх, начиная новый цикл.

Если очищается самогон, то в самом низу колонны с самого начала процесса оседают самые тяжелые компоненты (сивушные масла).

Более легкие фракции (метиловый спирт, эфиры, альдегиды) распределяются вдоль трубы. Они постепенно стекают вниз при уравновешивании температуры в течение 9-12 минут. Общая продолжительность разогрева куба составляет 25-55 минут.

Разница между дистилляцией и ректификацией спирта

Наиболее распространенными способами очистки жидкостей являются дистилляция и ректификация . Эти технологии во многом похожи, что порой вызывает совмещение понятий, что совершенно неверно.

Принципиальные различия в механизме процесса приводят к тому, что конечный продукт при ректификации имеет значительно более глубокую очистку и высокое качество по сравнению с дистилляцией.

Дело в том, что при дистилляции даже не кипящая жидкость частично испаряется, а значит, в любом случае, определенное количество различных фракций оказывается в очищенной жидкости. Для того чтобы достичь хорошего качества, требуется проведение до 6-7 процедур.

Ректификация обеспечивает получение чистого, однородного продукта за один проход. При очистке самогона указанный эффект существенно сказывается на крепости:

- Так при одной дистилляционной перегонке она не превышает 35-40%, при двух – до 50-55%, трех – до 70%.

- Крепость 90-95% (спирт) достигается после не менее 5 перегонок.

- Ректификационная колонна позволяет получить практически чистый спирт за один цикл. Кроме того при дистилляции сохраняется вкус и запах исходного сырья.

Способ дистилляции имеет и определенные положительные стороны:

- Даже многочисленные перегонки при соблюдении технологии позволяют терять не более 20-22% жидкости.

- Потери в ректификационных установках значительно выше – могут достигать 32-35%.

- Надо отметить и простоту технологии. Ректификация требует значительно более сложного и дорогостоящего оборудования.

Посмотрите видео, в котором опытный самогонщик сравнивает процессы дистилляции и ректификации и дает советы по выбору аппарата для перегонки самогона:

Важные характеристики колонны

Общий принцип конструирования современных ректификационных колонн сохраняется неизменным. Целью совершенствования установок становится повышение производительности, глубины очистки, выхода и стабильности качества конечного продукта.

Решение поставленных задач достигается движением в нескольких направлениях.

Размеры и материалы

Для соблюдения всех технологических режимов важно иметь максимально возможную высоту рабочего цилиндра, а также оптимальное сочетание ее с диаметром.

По размеру различаются:

- промышленные,

- бытовые установки.

Для домашних условий необходимы миниатюрные аппараты.

Их высота находится в пределах 1,2-1,6 м. При меньших размерах качественного разделения фракций достичь невозможно. Диаметр трубы может составлять от 3-5 см до 0,3-0,5 м.

Важно! Самый лучший материал для изготовления колонны – нержавеющие сплавы с разрешением использования в пищевой промышленности. Они не выделяют вредных веществ при любых, агрессивных воздействиях.

Нагревательная система

При организации нагрева куба с сырьем важное значение имеют 2 фактора:

- достаточная мощность,

- возможность плавной регулировки.

Газовый источник энергии сложно регулировать, а потому чаще используются электрические нагревательные элементы (ТЭНы). Нормальная мощность устанавливается из такого расчета 4 кВт на куб объемом 50 л.

Производительность

Она напрямую связана с мощностью ТЭНов и размеров колонны. Чем быстрее будут передвигаться потоки по трубе, тем выше производительность.

Кроме того, она повышается при использовании непрерывной технологии, для чего предусматриваются специальные приспособления для подачи сырья и своевременного отвода готового продукта.

Качество очистки

Оно зависит от количества одновременно протекающих процессов конденсации за один проход цилиндра, что определяется количеством соответствующих контактных элементов.

В хороших установках устанавливается не менее 7-8 таких зон.

Контроль процесса

Для обеспечения необходимого контроля во всех зонах устанавливаются термометры. Для поддержания стабильного режима монтируется автоматическая система.

Давление

Ректификационный процесс будет протекать нормально при поддержании стабильного внутреннего давления в интервале 725-785 мм.рт.ст.

При этом повышенное давление обеспечивается в нижней части, где накапливаются тяжелые фракции, а минимальное – наверху, куда направляется легкий пар.

В промышленных установках вверху колонны вообще может создаваться вакуум, но наиболее рационально поддерживать нормальное атмосферное давление.

При эксплуатации ректификационных колонн надо учитывать, что наиболее активно процесс протекает при стабилизации условий и равенстве температур встречных потоков.

Быстрота стабилизации режима считается одним из важнейших показателей качественной, современной установки.

Контактные устройства (тарелки и насадки)

Контактные элементы в ректификационной колонне участвуют в формировании баланса жидкости и пара, а также в концентрации пара.

Каждый такой элемент ограничивает определенную зону, в которой протекает своеобразный цикл дистилляции – испарение и последующая конденсация отдельной фракции , при этом часто пара пересекает эту границу и движется вверх, вовлекая в свой поток легколетучие компоненты.

В любой подобной зоне устанавливается определенное равновесие.

Справка! Основной эффект обеспечивается за счет увеличения площади фазных контактов, что активизирует тепловой и массовый обмен.

Основными являются следующие контактные элементы:

- Теоретическая тарелка . По сути это сформированная равновесная зона без установки дополнительной детали. Для получения хорошо очищенного алкогольного напитка организуется от 24 до 32 таких зон.

- Физическая тарелка. Это реальная деталь тарельчатой формы, в которой накапливается жидкостный слой. Пар вынужденно проходи сквозь него, что проявляется многочисленными пузырьками. Данный вариант обеспечивает достаточно большую контактную площадь. Для получения полноценного, чистого спирта в колонне надо установить до 45-55 физических тарелок.

- Насадки. Данные контактные элементы в основном предназначены для обеспечения процесса конденсации пара. Они гораздо меньше, чем тарелки, оказывают сопротивление паровому потоку. В колоннах может использоваться несколько разновидностей – кольцо, сетка, спираль. В самодельных аппаратах нередко ставится «решето» — диск с многочисленными отверстиями. Одним из лучших материалов для насадок считается медь. Можно применить медные сплавы или алюминий.

Тарельчатые контактные элементы монтируются в основном в промышленных колоннах, имеющих большую высоту и достаточный диаметр для их установки.

В бытовых аппаратах (покупных и самодельных) приоритет отдается насадкам, которые можно закрепить в трубе диаметром 4-5 см.

Как добиться лучшего результата?

При эксплуатации ректификационной колонны требуется соблюдать определенные меры, позволяющие добиваться нормального режима ее работы и получения качественного конечного продукта.

Особо следует выделить мероприятия в следующих направлениях.

Исключение «захлебывания» установки

Эта «болезнь» связана с замедлением и прекращением стекания флегмы, что приводит к ее накоплению в цилиндре и блокированию парового потока. В результате «захлебывания» внутри колонны повышается давление, появляется громкое булькание и шум.

Явление может провоцироваться такими причинами:

- Превышение допустимой скорости движения парового потока, что может вызываться чрезмерным нагревом жидкости в кубе;

- Излишнее наполнение куба исходным сырьем или засоры в нижней зоне трубы;

- Слишком маленькое давление в нижней части колонны, что характерно для высокогорных условий;

- Повышение напряжения в питающей электросети, что вызывает незапланированное повышение мощности нагревательного элемента;

- Нарушения в конструкции или технологии.

Избежать данного неприятного явления помогает установка автоматического контроля и регулирования процесса. Особое внимание уделяется нагреву сырья и наполнению куба.

Своевременное выведение готового продукта и оседающих тяжелых фракций

В первом случае, методика проста – на начальном этапе (до стабилизации температуры и давления) только четверть легколетучих паров конденсируется с конечным продуктом и выводится наружу, а далее – отводится максимальный его объем.

Появление осадка из тяжелых фракций выявлять сложнее. Ориентироваться приходится на запах и цвет жидкости в самом низу колонны.

Правильная подготовка установки к пуску

Перед началом ректификации необходимо проверить состояние аппарата, прежде всего, герметичность колонны. Для проверки перекрывается вывод готового продукта и закачивается холодная вода.

Только убедившись в герметичности установки можно приступать к заливке сырья и нагреву куба.

Не следует ждать от бытового аппарата чудес и замены им самогонного аппарата. Минимальная крепость исходной жидкости должна быть не меньше 30%, в противном случае на выходе не получится продукт, по крепости близкий к чистому спирту.

Важно! Не следует в куб заливать брагу, не прошедшую первичную дистилляцию.

При изготовлении установки своими руками нельзя допускать потери тепловой энергии через корпус колонны. Особенно важно защитить нижнюю часть, т.е. зону до первого дефлегматора.

- пенопласт,

- пеноизол,

- современные фольгированные утеплители.

Ректификационные колонны позволяют глубоко очистить жидкости или выделить легкую фракцию. В промышленных условиях они находят применения во многих отраслях, в т.ч. с их помощью обеспечивается нефтепереработка, изготавливается качественный спирт.

В домашних условиях такие установки пригодны для получения очень крепких, качественных спиртных напитков из самогона. При правильной эксплуатации они совершенно безопасны и эффективны.

Видео обзор

В самогоноварении роль ректификационной колонны велика — с ее помощью можно получить чистый, качественный и безопасный спирт. К сожалению, устроен этот аппарат довольно сложно.

Разобраться с конструкцией и принципом работы аппарата для перегонки самогона поможет видео: